Разновидности сварочных автоматов и полуавтоматов

Электродуговая сварка считается наиболее распространенным способом получения неразъемных соединений металлических деталей. Она широко применяется в промышленном производстве, строительстве и при выполнении ремонтных работ. В отличие от пайки и склеивания, где присадочный материал не смешивается с основным, применение электрической дуги приводит к расплавлению и электрода, и соединяемых деталей. Происходящие в это время физические процессы и химические превращения позволяют получить шов с высокими механическими характеристиками.

Оборудование для проведения сварочных работ постоянно совершенствуется, и на сегодняшний день на рынке представлено огромное количество его модификаций. Наибольший интерес вызывают аппараты, которые относят к категориям автомат и полуавтомат. Несмотря на созвучность названий, они имеют ряд принципиальных отличий в конструкции и технологии сварки.

Конструкция полуавтоматического аппарата

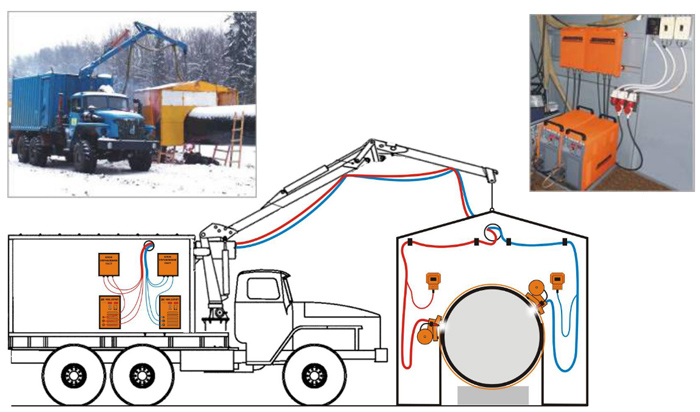

Аппарат представляет собой модульную конструкцию, состоящую из источника тока, подающего механизма и горелки. Устройства для сварки в атмосфере защитного газа комплектуются баллонами. Существует ряд высокопроизводительных моделей с охлаждением, которые подключаются к магистрали или резервуару с водой. Полуавтоматы отличаются небольшим весом и высокой мобильностью. Их можно переносить или перевозить на шасси к месту проведения работ. Аппараты применяются для монтажа инженерных систем, при ремонте в условиях действующего производства и мастерских.

Также существуют полуавтоматы стационарной конструкции − сварочные посты. Их применяют в серийном производстве металлоконструкций, когда большинство швов имеет небольшую длину (до 0,8 м).

|

Главное конструктивное отличие полуавтомата от автомата – наличие горелки, которая обычно выполняется в форме пистолетной рукоятки.

|

Технология полуавтоматической сварки

Расплавленный металл электрода и соединяемых деталей нуждается в защите от атмосферного кислорода. Существуют две технологии, позволяющие избежать их интенсивного окисления и выгорания легирующих добавок.

- Сварка в среде защитных газов. Технология предполагает использование проволоки сплошного сечения, а также аргона или углекислоты. Газы подаются через сопло под небольшим избыточным давлением, позволяющим вытеснить воздух.

- Сварка порошковой проволокой. Содержащие флюс присадочные материалы позволяют обойтись без защитной атмосферы. При плавлении порошковой проволоки происходит образование шлака и газов, предохраняющих сварочную ванну от окисления.

В задачи оператора полуавтоматической установки входят выбор режима работы аппарата (настройка силы тока, выбор полярности) в соответствии с диаметром электрода и материалом, активация горелки и выполнение нужного количества проходов вдоль шва. Скорость подачи проволоки (сохранение постоянной длины дуги) регулируется в режиме автомата.

Многие современные аппараты имеют дополнительные функции, облегчающие работу сварщика: повышение напряжения при розжиге дуги, возможность переключения с постоянного тока на переменный или импульсный для соединения деталей из цветных металлов. Некоторые модели перестраиваются на сварку неплавящимся электродом или на обычную ручную.

Полуавтоматы с электронным управлением имеют встроенную память для сохранения настроек. Для перехода в другой режим оператору требуется только выбрать соответствующий номер программы.

Конструкции сварочных автоматов

Сварочные автоматы представляют собой целый класс высокотехнологичного оборудования. Чаще всего они используются в условиях производства. Автоматы самостоятельно подают присадочные материалы и перемещают сварочную головку вдоль шва. Многообразие конструкций таких аппаратов обусловлено различиями в производственных технологиях.

По способу перемещения автоматы бывают следующих типов.

- Подвесные. Оператор устанавливает сварочную головку и деталь в нужное пространственное положение. При этом перемещается последняя. Такие автоматы позволяют получать швы практически любой конфигурации.

- Самоходные. Такие автоматы устанавливаются на специальную тележку. Главная их особенность – возможность перемещения в процессе сварки и головки, и детали.

- Сварочные тракторы. Наиболее легкие и мобильные автоматы, снабженные шасси. Во время сварки трактор перемещается по специальным рельсам или самой детали. Главное преимущество такого автомата – возможность работы с деталями большой длины. Теоретически трактор способен выполнить бесконечный прямолинейный шов.

Сварочные автоматы применяются в производстве труб, сосудов и емкостей большого диаметра, строительных и промышленных металлоконструкций. Существуют специализированные аппараты для сварки определенных деталей. Многие производители комплектуют свои автоматы сменной оснасткой, позволяющей расширить сферу применения. Например, копирующие устройства позволяют выполнять сварку деталей сложной формы.

Конструктивно различают одно- и многоэлектродные автоматы. Последние отличаются более высокой производительностью. Некоторые автоматы могут быть объединены в технологические линии с единым управлением.

Технологии автоматической сварки

Выбор технологии зависит от специфики соединяемых деталей. Наибольшее распространение получили следующие виды.

- В среде защитного газа. Для получения шва требуемого качества могут использоваться аргон, гелий, а также различные смеси.

- Сварка под флюсом. Одна из наиболее производительных технологий, используемая в крупном машиностроении и металлургическом производстве. В качестве присадочных материалов автомат использует проволоку сплошного сечения и сыпучий флюс.

- Электрошлаковая сварка. Тепло для расплавления основного и присадочного металлов выделяется при прохождении тока через слой жидкого шлака. Такая сварка обеспечивает минимальное растворение водорода в металле и обеспечивает высокую ударную вязкость соединения.

Автоматы могут быть настроены на любой тип переноса присадочного металла в сварочную ванну, включая струйный. При возникновении короткого замыкания аппарат восстанавливает сварочную дугу без участия оператора.

Преимущества и недостатки полуавтоматической сварки

К преимуществам сварки в полуавтоматическом режиме можно отнести следующие.

- Возможность соединения тонколистовых материалов. Подбирая режим работы аппарата и диаметр проволоки, добиваются минимальных тепловых нагрузок и снижения эффекта коробления.

- Качество шва не зависит от его протяженности. При необходимости детали можно соединять точечной сваркой.

- Разнообразие материалов. Полуавтомат способен работать как с конструкционными углеродистыми сталями, так и со многими высоколегированными инструментальными. Изменением рода тока и полярности можно настроить режимы для сварки цветных металлов, в том числе с высокой химической активностью.

- Удобство настройки. Оператор может быстро настроить требуемый режим, что очень удобно при выполнении мелких работ.

Такие аппараты имеют также ряд недостатков, ограничивающих их применение.

- Невозможность работы с проволокой большого диаметра из-за ее высокой жесткости.

- Сложности в проведении сварочных мероприятий на открытом воздухе. Чтобы ветер не сносил защитную атмосферу, приходится увеличивать расход инертного газа.

- Интенсивное разбрызгивание металла при токах выше 500 А.

- Высокая интенсивность излучения от дуги.

- Необходимость в заправке баллонов.

Достоинства и недостатки применения автоматов

Преимущества сварочных автоматов хорошо проявляются в режимах интенсивной эксплуатации.

- Высокая производительность. Установки способны работать с лентой и проволокой больших сечений. Их производительность позволяет выполнять сварку деталей толщиной более 100 мм. Также они эффективны, если необходимо получить большое количество коротких швов при серийном производстве.

- Исключено влияние человеческого фактора. Работа автомата не зависит от физического и психологического состояния оператора. Если настройка выполнена в соответствии с технологией, шов получится ровным по длине и толщине.

- Работа в труднодоступных местах. Конструкции аппаратов позволяют выполнять сварку там, где человек не сможет находиться физически. Некоторые установки рассчитаны именно на такие специфические операции.

- Удобство регулировки. Современные автоматы оснащены электронным управлением и встроенной памятью. Для каждого нового изделия параметры сварки настраиваются один раз. Впоследствии предустановки можно загрузить из памяти.

- Безопасность оператора. Современные установки оснащаются системами принудительного удаления дыма и другими средствами защиты. Благодаря отсутствию воздействия вредных и опасных факторов снижается риск возникновения профессиональных заболеваний.

Основные недостатки автоматов – это высокая стоимость и затраты на организацию процесса. Для установки некоторых элементов и свариваемых деталей может потребоваться грузоподъемное оборудование. Чтобы получить качественный шов, начальная настройка режима должна быть выполнена тщательно: оператор должен иметь соответствующую квалификацию.

Чтобы получить дополнительную информацию о сварочном оборудовании и профессиональные рекомендации по выбору, свяжитесь с представителем ООО «ТСК» по телефону. Мы готовы создать проект сварочного производства, обеспечить его сопровождение, а также комплектацию оборудованием и материалами.